Breve introdução

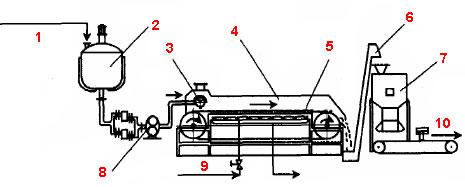

Este processo de granaulação usa granulador com correia de aço rotativo para produzir fertilizantes compostos de alta concentração em forma de partículas incluindo fosfato de amónio de ureia (NP) e fosfato de potássio de amónio e ureia (NPK), e por favor veja o fluxo de produção na figura 1.

Fig.1, fluxo de produção de granulos NP e NPK pelo granulador de correia de aço rotativo

1. Matérias-primas para fertilizantes compostos (ureia, potássio de amónio

2. cloreto de potássio, elemento de rastro, etc.)

3. Chaleira de fusão

4. distribuidor, granulador de correia de aço rotativo

5. correia de aço movido a uma velocidade constante

6. elevador

7. unidade de embalagem automática.

8. Bomba de revestimento de aquecimento

9. refrigeração de água

10. produtos acabados

Quantidade estequiométrica de ureia, fosfato de amónio ou cloreto de potássio, são alimentados na chaleira de fusão que está equipada com a bobina de aquecimento a vapor, depois os materiais são rapidamente fundidos, e mistura eutética de fertilizante composto a base de ureia é gerada. Depois que o elemento de rasteio e aditivos forem adicionados, este fertilizante composto é transferido para o conjunto de distribuidor sobre a cabeça do granulador rotativo de correia de aço pela bomba de revestimento de aquecimento, em seguida, de maneira uniforme, desce para a correia de aço que se move a uma velocidade constante, sob o distribuidor. Água de arrefecimento é pulverizado sobre o lado inferior da correia de aço para troca de calor, e os materiais deixados na correia de aço são arrefecidas e solidificadas em paletes com forma esférica incompleta. Finalmente, as partículas finais de NP ou NPK de concentração elevada são calculadas e embaladas pela unidade de embalagem automática.

O distribuidor é constituído por estator de alimentação no interior e tambor exterior, e o estator de alimentação interna é aquecido pelo vapor para manter os materiais no estado fundido, em seguida, os materiais são continuamente entregues ao cilindro exterior. Por outro lado, o tambor roda a uma velocidade constante, e a sua velocidade linear é o mesmo que a velocidade de movimento de correia de aço. A regulação de velocidade variável está disponível, e há milhares de pequenos orifícios na parede do tambor. O diâmetro do orifício é determinado pelo tamanho do produto acabado, e pode ser ajustado dentro de 2-20mm. Depois os materiais fundidos são transferidos na correia de aço a partir desses pequenos orifícios, e o processo de condensação, refrigeração e formação de molde inicia.

Inovações técnicas

Comparado com o processo de granulação convencional de NP ou NPK, este processo de granulação mostra algumas inovações técnicas excelentes listadas como se segue.

1. Teor de água não é ampliado. Durante o processo de granulação tradicional, a fim de aumentar a temperatura do material e o manter molhado, ácido sulfúrico e amónio ou vapor devem ser adicionados na máquina. O calor do vapor ou o calor da reacção de amoníaco e ácido sulfúrico é utilizado para elevar a temperatura do material a 70 ℃, e para aumentar o teor de água a 3% -4% , de modo que o processo de secagem é uma obrigação. Por outro lado, devido ao aquecimento indirecto usado por esse processo de granulação, o teor da água do material não é aumentado.

2. O fluxo de produção é muito curto.

a.) Secador não é necessário. O fenómeno fusão eutética de baixa temperatura de NPK com base em ureia torna o processo de secagem muito difícil, e a temperatura de secagem deve ser muito mais baixa do que o valor de outros fertilizantes de compostos fosfatados. Assim, os parâmetros de secagem são estritamente controlados. Duas etapas de secagem são as mais preferidas, e o equipamento é bastante grande. A fim de garantir o fluxo normal de secagem, a temperatura de secagem média (ar quente ou gases de combustão) devem ser controlados a 20-130℃ para a primeira etapa, e 105℃ para a segunda etapa. Mediante estas condições de trabalho, a intensidade de secagem do secador é de apenas 1.5-2.0 kg/(m•h). Entretanto, a intensidade de secagem para SSP, TSP e GTSP é igual a 40-50 kg/(m•h), e gama Ay para MAP e DAP é 25-35kg/(in•h). Devido a baixa temperatura de secagem, o secador deve ser grande, e o tratamento de gás por fora é também um grande projecto. Esse processo de granulação usa granulador de correia de aço rotativo, e o teor de água do material satisfaz as especificações. Assim, o processo de secagem não é necessário.

b). Máquina de refrigeração é desnecessária. No processo de granulação convencional, os materiais que saem do secador são cerca de 70℃, de modo que o refrigerador de tambor rotativo é necessário. O ponto crítico higroscópico de ureia com base em NPK com diferentes constituintes é bastante baixo, de modo que água de refrigeração deve ser processada com tratamento de remoção de humidade a fim de evitar o problema de alteração de partículas de fertilizante seco por exposição ao ar, que é causada pela absorção de água no ar. Se o nosso processo de granulação for usado, a temperatura dos grânulos de fertilizante descarregada a partir da extremidade da correia de aço é inferior a 45℃, de modo que o secador não será necessário.

c). Blindagem, trituração e sistemas de retorno dos materiais são todos eliminados. No sistema de produção com humidade a quente para ureia com base em NPK, as propriedades físicas de materiais termoplásticos são deteriorados por causa da absorção de humidade durante o seu transporte, rastreio, bem como a trituração, e ocorrem problemas de bloqueio ou dimensionamento. Tela de plataforma única é preferida para blindagem, mas levará a a intensificação da fábrica e ampliação de área. O nosso processo de fabricação pode refrigerar e solidificar os materiais fundidos em partículas sólidas em formas uniformes, e não há poeiras. Então, blindagem, trituração e sistemas de retorno de materiais não são necessários. Normalmente, a emissão de gás é de cerca de 6000 em que uma tonelada de ureia NPK é produzida, 1000 para granulador, 2000 para máquina de refrigeração, e os restantes 3000 são para o secador. O problema mais comummente visto do sistema de processamento de gás de saída convencional é o bloqueio. O secador e a máquina de refrigeração não são necessários no nosso processo de granulação, de modo que saída de gás são evitados e o sistema do seu processamento é removido.

d.) O sistema de lavagem de gás efluente não é necessário. Granulador rotativo não irá gerar poeiras e gás efluente e as condições de operação e muito limpo. Como resultado, o sistema de lavagem do gás efluente não é necessária, e a água de arrefecimento é reciclável.

3. Este método requer baixo consumo de energia e manutenção. Ele usa método de granulação rotativo de correia de aço, e o consumo de energia é apenas 10kW·h enquanto que o consumo de vapor é de apenas 65kg para produção de uma tonelada de NP ou NPK. Entretanto, estes valores são para 35-40 kW·h e 100kg para processo de aglomeração, e o óleo combustível utilizado é 2.5kg. Para processo de granulação convencional a potência usada para cada uma tonelada do produto é de 50-60 kW·h, e a potência necessária é de cerca de 20 kW·h para granulação em torre. Baseado nesses dados, podemos ver que o nosso produto tem um excelente desempenho de poupança de energia. Além disso, a necessidade de manutenção é pequena e o custo de operação é também bastante baixo.

4. O granulo final tem um formato uniforme e resistência elevada. Isto não significa apenas que as partículas finalizadas têm mesmo tamanho, mas indica também que estas partículas têm mesmos componentes activos no interior. A força da partícula é de 60-80N/grão enquanto que para a granulação por aglomeração a resistência é de apenas 20N/grão.

5. Este processo exige pouco investimento. Equipamentos de granulação tipo torre chama a atenção a muitos dos técnicos neste campo, sendo uma máquina adequada para o processo de granulação de fertilizantes compostos de concentração elevada incluindo NP e NPK. Entretanto, o investimento do nosso granulador de correia de aço rotativo é menor que 35% em relação ao equipamento de granulação tipo torre, e o nosso produto também é adequado para a produção de fosfato de potássio nitro. Além disso, caso seja usado o processo de granulação tipo torre, o investimento será maior.